Công nghệ thủy điện tích năng đang hồi sinh ngoạn mục những năm gần đây. Nguyên nhân chính của sự hồi sinh này là nhu cầu ngày càng tăng về tích trữ năng lượng quy mô lớn do các nguồn điện có tính rất không ổn định được nối lưới ngày càng nhiều, đi đầu là năng lượng gió. Một ích lợi quan trọng khác của thủy điện tích năng là cung cấp một số dịch vụ phụ trợ, cụ thể như: dự phòng để cân bằng lượng dư thừa cũng như thiếu hụt công suất và phát công suất phản kháng. Các yêu cầu này hoàn toàn có thể đáp ứng nhờ chế độ vận hành hết sức năng động của các nhà máy thủy điện tích năng, với chu kỳ phụ tải thường xuyên thay đổi và yêu cầu điều chỉnh công suất ngay cả ở chế độ bơm tích năng.

Nhà máy thủy điện tích năng được trang bị máy phát-động cơ (loại máy điện có khả năng vận hành như một máy phát điện hoặc như một động cơ điện) có tần số quay thay đổi được có thể đáp ứng các yêu cầu này. Bài báo này giới thiệu phương pháp thay đổi tần số quay bằng cách sử dụng bộ biến tần. Trong nhiều trường hợp, công nghệ này cũng mang lại thêm một số lợi ích khác như tăng hiệu suất tổng và mở rộng thêm vùng hoạt động so với máy điện đồng bộ truyền thống.

Công nghệ này đang trở thành hiện thực nhờ sự phát triển nhanh chóng của công nghệ điện tử công suất sử dụng trong các bộ biến tần công suất lớn, khiến giải pháp này trở nên khả thi cả về mặt kỹ thuật lẫn kinh tế. Chúng tôi sẽ giới thiệu khái quát công nghệ biến tần hiện đang được áp dụng trong các ứng dụng trên.

Việc cấp phép nối lưới nhà máy thủy điện tích năng được điều tiết bởi quy chuẩn lưới điện. Quy chuẩn lưới điện ở các nước trên thế giới ngày càng ngặt nghèo hơn, đặc biệt là các quy định về đặc tính làm việc của nhà máy trong các tình huống sự cố. Hai quy định quan trọng đối với các tổ máy có tần số quay thay đổi sẽ được giải thích dưới đây.

1. Tổng quan

Hiện nay, hệ thống điện đang thay đổi trên toàn cầu do việc đưa vào ngày càng nhiều các nguồn năng lượng tái tạo. Hệ quả là lĩnh vực công nghệ nhà máy điện mở rộng hơn và tỉ lệ đóng góp của các nguồn năng lượng phân tán ngày một cao.

Ví dụ: nước Đức đã lập kế hoạch đến năm 2020, các nguồn năng lượng bền vững sẽ đáp ứng 35% nhu cầu điện năng, tức là tăng 55 GW về trị số tuyệt đối. Lượng tăng trưởng khủng khiếp này từ các nguồn điện có tính rất không ổn định, đặc biệt là năng lượng gió và mặt trời, đặt ra các thách thức rất lớn về kỹ thuật cho nhà sản xuất điện cũng như người vận hành lưới truyền tải. Để đối phó với sự thay đổi này, cần có sự phối hợp hiệu quả các biện pháp khác nhau, bao gồm:

• Mở rộng lưới truyền tải và phân phối điện.

• Tăng các điểm đấu nối liên kết các hệ thống điện.

• Quản lý nhu cầu phụ tải (demand side management - DMS) một cách thông minh, hay như người ta thường nói, áp dụng “lưới thông minh”.

Tuy nhiên, cho dù có thực hiện tất cả các biện pháp trên thì việc cấp điện từ các nguồn chủ yếu là tái tạo sẽ không thể thực hiện được nếu không tích trữ được năng lượng với quy mô lớn. Công nghệ duy nhất đã chín muồi và khả thi về kinh tế vào thời điểm hiện nay và trong trung hạn là công nghệ nhà máy thủy điện tích năng (pumped storage plant - PSP). Vì thế tầm quan trọng của các nhà máy này sẽ tăng lên trong những năm tới và các thập niên tới. Nhiệm vụ của các nhà máy này trong lưới điện cũng đang thay đổi, từ chỗ chủ yếu là các tổ máy tích năng, chỉ thay đổi chế độ vận hành vài lần trong một ngày chuyển thành các tổ máy hết sức linh hoạt, thay đổi chế độ vận hành rất nhiều lần trong một giờ. Công nghệ mới sử dụng bộ biến tần cho phép vận hành rất linh hoạt, và sao cho các nhà máy này trở thành yếu tố ổn định quan trọng trong một lưới điện hết sức năng động, cung cấp các dịch vụ phụ trợ như dự phòng cân bằng công suất, điều chỉnh điện áp và khả năng khởi động đen.

2. Nhà máy thủy điện

Một giải pháp cho việc vận hành tối ưu thủy điện tích năng là thay đổi tần số quay của tổ máy, điều này cho phép vận hành nhà máy năng động và linh hoạt hơn. Trong các tổ máy truyền thống, liên kết cố định giữa tần số quay của máy và tần số điện lưới là ràng buộc lớn ngăn cản máy vận hành linh hoạt hơn. Nếu phá bỏ được ràng buộc này bằng cách áp dụng công nghệ biến tần, sẽ có được nhiều lợi ích về mặt thủy lực cũng như về điện: Có thể điều chỉnh tần số quay của tuabin về điểm làm việc có hiệu suất cao nhất. Điều này là đặc biệt quan trọng trong trường hợp cột nước biến động lớn, khi mà lợi ích từ việc tăng hiệu suất thủy lực lớn hơn đáng kể so với tổn thất ở bộ biến tần.

Cũng nên lưu ý rằng thay đổi tần số quay của máy cho phép mở rộng dải vận hành thủy lực về mặt biên độ lưu lượng và cột nước so với tổ máy có tần số quay cố định.

Đặc tính hiện được yêu cầu nhiều nhất là khả năng điều chỉnh vô cấp công suất đầu vào của máy bơm trong những giới hạn nhất định, điều này cho phép tổ máy cung cấp lượng dự phòng cân bằng công suất dư thừa cũng như thiếu hụt.

Nhờ có bộ biến tần, việc điều khiển cũng được cải thiện về mặt động lực, bởi vì giờ đây, việc điều khiển chỉ liên quan tới những hằng số thời gian rất nhỏ của bộ biến tần chứ không phải với những hằng số thời gian lớn hơn rất nhiều của hệ thống thủy lực và các máy phát-động cơ. So sánh với máy phát-động cơ đồng bộ truyền thống, một hệ thống như vậy cũng chắc sẽ bền hơn trong trường hợp sự cố lưới như sụt điện áp hoặc ngắn mạch.

Ngược lại, hệ thống biến tần cũng có các nhược điểm của nó, đó là vốn đầu tư cao hơn và yêu cầu không gian lớn hơn. Ngoài ra còn phải tính đến tổn thất ở bộ biến tần khi tính toán hiệu suất chung của toàn bộ hệ thống.

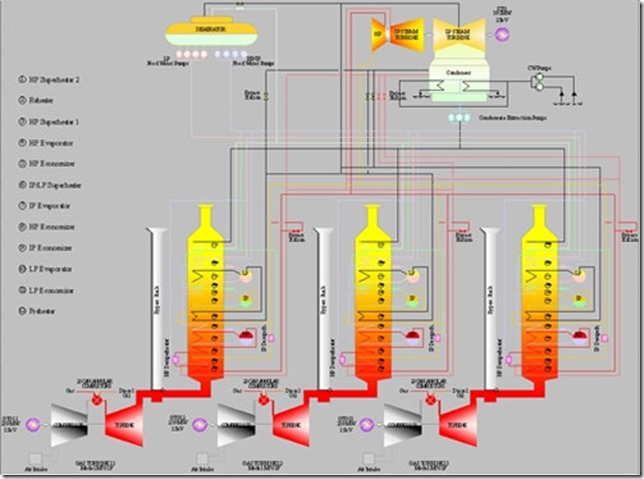

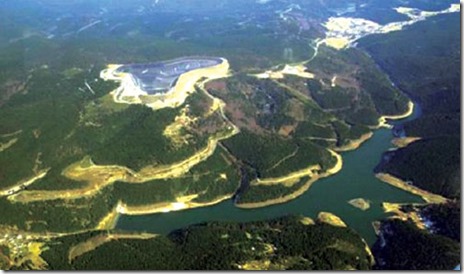

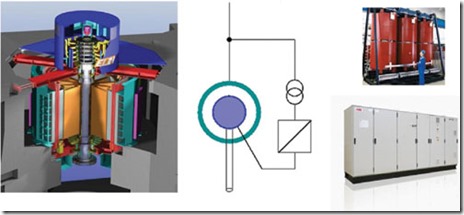

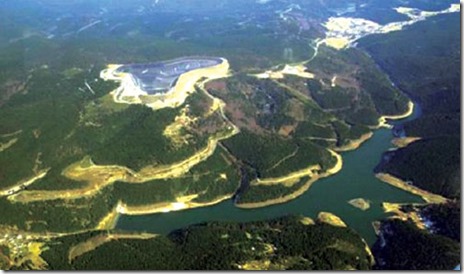

Hình 1. Ảnh chụp từ trên cao nhà máy thủy điện tích năng tần số quay thay đổi Goldisthal (Đức). Trong 4 tổ máy với tổng công suất lắp máy 1.342 MVA, có 2 tổ máy có tần số quay thay đổi với công suất lắp máy tổng cộng là 680 MVA.

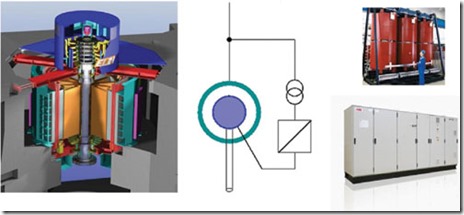

Hình 2. Sơ đồ tổ máy có tần số quay thay đổi có bộ biến tần trong mạch roto cùng với ảnh minh họa các bộ phận điện chính. Bên trái là máy phát-động cơ. Bên phải là máy biến áp biến tần và bộ biến tần, cấp nguồn cho mạch roto của máy điện cảm ứng; dòng điện cấp có cường độ, góc pha và tần số phù hợp, tùy thuộc vào điểm vận hành yêu cầu.

3. Hai ý tưởng về điện để thay đổi tần số quay

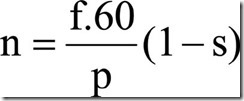

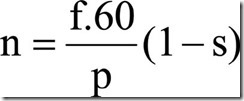

Có thể thay đổi tần số độ quay của máy điện trong khi vẫn giữ nguyên tần số lưới bằng hai phương pháp khác nhau, điều này có thể suy ra từ công thức tổng quát về quan hệ giữa tần số quay của máy điện và tần số của điệp áp cảm ứng:

Trong đó:

n: Tần số quay của máy điện tính bằng r/min (vòng/phút);

f: Tần số điện áp stator tính bằng héc (Hz);

p: Số đôi cực của máy phát-động cơ;

s: Hệ số trượt, nghĩa là sai lệch tương đối so với tốc độ đồng bộ (s = 0, đối với máy điện đồng bộ).

Hai ý tưởng - thay đổi tần số quay bằng cách thay đổi hệ số trượt và thay đổi tần số quay bằng cách thay đổi tần số - sẽ được miêu tả trong hai mục dưới đây.

3.1 Bộ biến tần mắc trong mạch rotor: Máy phát - động cơ hai nguồn cấp

Theo ý tưởng này, người ta sử dụng máy điện cảm ứng loại roto dây cuốn. Bộ biến tần cấp nguồn cho roto qua các vành trượt của máy điện một dòng điện có tần số thay đổi. Thông thường, bộ biến tần được nối trực tiếp vào thanh cái máy phát qua máy biến áp (Hình 2).

Phương án này thường được gọi là máy phát-động cơ hai nguồn cấp và được sử dụng rộng rãi trong dải công suất tương đối thấp, ví dụ như tuabin gió cũng như trong dải công suất cao như các tổ máy thủy điện tích năng, ví dụ như ở nhà máy thủy điện tích năng Goldisthal (Hình 1).

Bằng việc cấp nguồn điện có công suất phù hợp cho roto, có thể thay đổi tần số quay của máy trong một dải nhất định, tùy thuộc vào kích cỡ của bộ biến tần. Do dải tần số quay vận hành của tuabin bơm luôn bị giới hạn trong một dải nhất định xung quanh tần số quay danh định, nên giải pháp này giúp đạt được lợi ích của việc vận hành với tần số quay biến đổi mà không cần thiết kế bộ biến tần ứng với công suất toàn phần của máy điện.

Xác định thông số danh định của bộ biến tần là công việc rất phức tạp, các yếu tố ảnh hưởng chủ yếu là dải tần số quay yêu cầu, công suất bơm yêu cầu, nhu cầu công suất phản kháng và đặc tính mong muốn của tổ máy trong trường hợp nhiễu động lưới. Để có một ý niệm về thông số danh định của bộ biến tần, xin cung cấp số liệu sau: Với yêu cầu dải tần số quay 10% quanh tần số quay danh định, cần thiết kế bộ biến tần với công suất bằng khoảng 15% công suất danh định của máy.

Dưới đây nêu tóm tắt một số đặc điểm quan trọng nhất của hệ thống, so sánh với máy phát-động cơ đồng bộ truyền thống:

• Thay đổi vô cấp tần số quay trong dải quy định.

• Hệ thống thủy lực đạt hiệu suất cao hơn.

• Hệ thống thủy lực có dải vận hành rộng hơn.

• Có thể điều chỉnh vô cấp công suất bơm.

• Điều khiển nhanh hơn các biến số điện (công suất, cường độ).

• Cải thiện các đặc tính quá độ khi xảy ra nhiễu động lưới.

• Không cần thiết bị khởi động cho chế độ bơm.

• Hệ thống điện phức tạp hơn (bộ biến tần, máy điện cảm ứng).

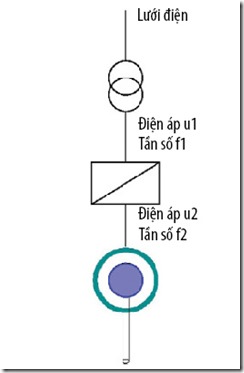

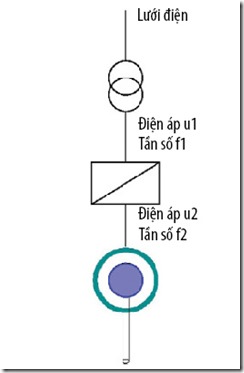

3. 2 Bộ biến tần mắc trong mạch stator - Bộ biến tần công suất toàn phần

Theo phương án này, bộ biến tần được mắc giữa máy phát điện và máy biến áp tăng áp (Hình 3). Vì bộ biến tần phải được thiết kế cho công suất toàn phần của máy điện nên giải pháp này chủ yếu áp dụng cho các tổ máy có công suất nhỏ hơn. Tuy nhiên trong điều kiện giá bộ biến tần ngày càng giảm, nên công suất được coi là “nhỏ hơn” này sau mỗi năm lại tăng lên. Do đó hiện nay, phạm vi ứng dụng giải pháp này nằm trong dải 30 - 40 MW, trường hợp nhà máy có cột nước thay đổi lớn thì công suất bộ biến tần thậm chí còn cao hơn nữa.

Bộ biến tần tách hoàn toàn tần số quay của máy điện ra khỏi tần số lưới, do vậy kiểu máy là tùy chọn, có thể sử dụng máy điện đồng bộ hoặc máy điện cảm ứng. Chẳng hạn như ở nhà máy điện Grimsel (Thụy Sỹ), máy phát đồng bộ 100 MVA hiện có được trang bị bộ biến tần có công suất toàn phần để phát huy lợi ích của việc thay đổi tần số quay.

Hình 3. Sơ đồ tổ máy có tần số độ quay thay đổi, bộ biến tần mắc trong mạch stator. Bộ biến tần tách máy phát-động cơ khỏi lưới điện và phải được thiết kế cho công suất toàn phần của tổ máy.

Ý tưởng này cũng được áp dụng cho các máy phát điện dùng nam châm vĩnh cửu, tần số quay thay đổi, công suất tới 10 MW. Ngoài lợi ích về thủy lực của việc vận hành với tần số quay thay đổi, trong nhiều trường hợp đây là phương cách kinh tế duy nhất đáp ứng các quy tắc nối lưới máy phát điện dùng nam châm vĩnh cửu.

Về góc độ kỹ thuật, tách máy điện ra khỏi lưới điện có nhiều lợi ích: Bên cạnh việc vận hành với tần số quay thay đổi, nó cũng tách rời các máy phát điện vận hành song song và bộ biến tần có thể sử dụng như một máy bù đồng bộ khi tổ máy không làm việc.

Có bộ biến tần, việc khởi động máy điện sẽ nhanh hơn so với các cấu hình khác bởi vì không phải thổi khí tuabin bơm. Ngoài ra, có thể hòa đồng bộ máy trước khi nó đạt tới tần số quay đồng bộ.

Do toàn bộ công suất phải được chuyển qua bộ biến tần nên tổn hao trong bộ biến tần chính là điểm bất lợi của giải pháp này. Để khắc phục nhược điểm này, có thể lắp thêm mạch nối tắt để chỉ sử dụng bộ biến tần khi cần thay đổi tần số quay khác với giá trị danh định.

3.3 Công nghệ biến tần

Kiểu bộ biến tần thực tế dùng trong các ứng dụng quy mô lớn nói trên là các bộ biến đổi nguồn điện áp (voltage source converter – VSC) cấp trung áp. Với các thiết bị bán dẫn đóng cắt được ở cả phía lưới và phía bộ biến tần của máy điện, bộ biến tần cho phép dòng công suất đi theo cả hai hướng, và nhờ việc thay đổi tần số quay của máy điện, năng lực điều khiển lại có thêm một bậc tự do so với các tổ máy đồng bộ có hệ thống kích từ điện một chiều.

Trong khi máy điện đồng bộ có hệ thống kích từ điện một chiều chỉ cho phép điều khiển lần lượt công suất phản kháng hoặc điện áp, các tổ máy có tần số quay thay đổi còn cho phép điều khiển tác động nhanh trong thời gian ngắn dòng công suất tác dụng hoặc đặt tần số quay của máy điện. Trong bộ biến tần, việc đóng cắt nhanh theo quy tắc tối ưu giúp giảm thấp thành phần sóng hài của điện áp và cường độ dòng điện, do đó không yêu cầu nhiều về lọc sóng hài.

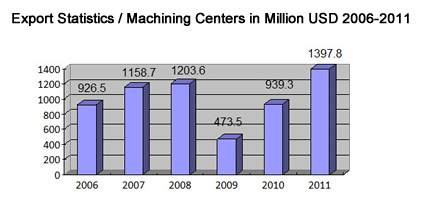

Hình 4. Ví dụ về bộ biến tần loại IGCT của hãng ABB. Tổng công suất lắp của bộ biến tần là 58 MVA, kích thước bao 15,5 m x 3 m x 3,7 m và nặng 32 tấn. Mức điện áp xoay chiều là 6,4 kV.

Hiện có hai loại thiết bị bán dẫn khác nhau được sử dụng rộng rãi: Tiristor loại IGCT (integrated gated-commutated thyristor - tiristor tích hợp cực điều khiển) và tranzito loại IGBT (insulated-gate bipolar transistor - tranzito lưỡng cực có cực điều khiển cách ly) và biến thể hiện đại của loại tranzito này là IEGT (injection-enhanced gate transistor - tranzito có cực điều khiển cải thiện bơm dòng). Không giống như tiristo là loại cần dòng điện đi qua điểm “0” để có thể cắt mạch, các phần tử này có thể đóng cắt tùy ý bằng việc điều khiển điện cực cổng một cách phù hợp.

Thiết bị bán dẫn nào sẽ được sử dụng là tùy thuộc vào nhà chế tạo bộ biến tần và chiến lược sản phẩm của họ. Các bộ biến tần sử dụng hai loại thiết bị bán dẫn này đều đã có mặt trên thị trường và cũng có các tài liệu tham chiếu về các ứng dụng trong nhà máy điện.

Cần lưu ý rằng đối với các tổ máy thủy điện tích năng công suất lớn, bộ biến tần là thiết bị kích thước lớn. Xem ví dụ minh họa ở Hình 4.

Hình 5. Đường cong vượt qua chế độ sự cố đối với các tổ máy thủy điện tích năng nối lưới điện áp từ 110 kV trở lên, trích trong quy chuẩn lưới điện ENTSO-E [sơ bộ]. Biểu đồ thể hiện các giới hạn của đường cong điện áp/thời gian cho điện áp tại điểm đấu nối trong thời gian và sau sự cố.

4. Các yêu cầu trong quy chuẩn lưới điện

Khắp nơi trên thế giới, các quy chuẩn lưới điện về nối lưới các tổ máy điện và đặc tính làm việc của các tổ máy trong trường hợp sự cố đang trở nên ngặt nghèo hơn. Một qui chuẩn mới về đấu nối các tổ máy vào lưới điện châu Âu hiện đang trong giai đoạn đánh giá. Các tổ máy có tần số quay thay đổi được nối lưới qua bộ biến tần phải thỏa mãn các yêu cầu đối với các tổ máy điện đồng bộ lớn cũng như đối với các mô đun trong tổ hợp nguồn điện (ví dụ như các tuabin gió). Về mặt kỹ thuật, điều này làm nảy sinh một số vấn đề:

* Việc điều tiết thủy lực các máy phát điện chậm hơn so với các hệ thống khác cũng dùng bộ biến tần, ví dụ như các tuabin gió có bộ điều khiển góc nghiêng cánh gió tác động nhanh. Điều này có nghĩa là trong trường hợp sự cố, máy sẽ tăng tốc rất nhanh nếu không có biện pháp phòng chống.

* Công suất của tổ máy thủy điện tích năng lớn nằm trong khoảng 300 MW, so với khoảng 3 MW của tuabin gió. Vì thế trong trường hợp sự cố, các gía trị điện từ sẽ cao hơn đáng kể. Chỉ có thể kiểm soát các giá trị này bằng bộ biến tần có kích cỡ phù hợp và có chiến lược điều khiển hợp lý.

Các yêu cầu ngặt nghèo nhất là năng lực vượt qua chế độ sự cố và yêu cầu bơm dòng phản kháng tác động nhanh. Điều này được chỉ ra ở Hình 5 và Hình 6, trích từ dự thảo qui chuẩn lưới điện châu Âu ENTSO-E (European Network of Transmission System Operators for Electricity – Lưới điện châu Âu của các đơn vị vận hành hệ thống truyền tải điện).

* Khả năng vượt qua chế độ sự cố (Hình 5): Nếu điện áp tại điểm đấu nối với lưới (grid connection point - PCC), thường là phía cao áp của máy biến áp tăng áp, không tụt xuống dưới đường nét đậm màu đỏ trong biểu đồ điện áp/thời gian minh họa dưới đây, thì tổ máy vẫn phải kết nối với lưới và vận hành ổn định. Điều này có nghĩa là tổ máy phải vượt qua chế độ ngắn mạch kim loại phía cao áp trong thời gian ≥ 150 ms. Hệ thống phải được thiết kế sao cho trong tình huống như vậy, mọi trị số liên quan (ví dụ tần số quay, dòng điện, điện áp) phải được duy trì trong giới hạn cho phép. Đặc biệt với các tổ máy lớn có bộ biến tần lắp trong mạch rô to (Hình 2), điều này chỉ thực hiện được với bộ biến tần có kích cỡ phù hợp và có thiết bị bảo vệ được thiết kế cẩn thận cũng như có chiến lược điều khiển rất tinh vi.

Hình 6. Nguyên lý hỗ trợ điện áp bằng việc bơm nhanh dòng phản kháng trong khoảng thời gian sự cố, trích trong quy chuẩn lưới điện ENTSO-E [sơ bộ]. Đường nét đỏ thể hiện dòng công suất phản kháng tối thiểu yêu cầu, được biểu diễn ở dạng tỉ số giữa dòng phản kháng và dòng danh định tính bằng đơn vị tương đối, ứng với độ sụt áp, được biểu diễn ở dạng tỉ số giữa giá trị điện áp thực và điện áp danh nghĩa tính bằng đơn vị tương đối tại điểm nối lưới.

* Tác động nhanh bơm dòng phản kháng (Hình 6): Theo yêu cầu quan trọng thứ 2, phải cấp dòng phản kháng ngay khi điện áp lưới sai lệch trên 10% so với giá trị danh nghĩa. Khi điện áp lưới tụt xuống còn 60% điện áp danh nghĩa, tổ máy phải cung cấp dòng công suất phản kháng cỡ bằng dòng điện danh định trong khoảng thời gian 40 ms. Với các tổ máy có bộ biến tần lắp trong mạch roto (Hình 2), trong nhiều trường hợp, yêu cầu này quyết định công suất yêu cầu của bộ biến tần.

Thông thường việc thỏa mãn các yêu cầu trên phải được chứng minh ngay trong giai đoạn đầu của dự án bằng phương pháp mô phỏng, cùng hợp tác với nhà chế tạo bộ biến tần.

(theo: EVN)